Для того, чтобы успешно конкурировать на рекламном рынке и участвовать в интересных проектах, необходим уникальный производственный опыт, который позволяет внедрять новые технологии и предлагать клиентам действительно особенные решения. Ярким примером тому служит оформление производственного комплекса автомобильного бренда AURUS

- Тендера вообще не было. Управляющий «Соллерс Форд» также был знаком с нашими значимыми работами, такими как Театр Кукол в Казани, знал наши возможности. Поэтому изначально был настроен работать с нами. Разумеется, когда эскиз был утвержден и было четкое понимание, что делать, начался процесс проработки цены. Они естественным образом пытались просчитывать стоимость проекта в других компаниях, преимущественно в тех, что занимаются автомобильным брендингом. Но везде цена была плюс-минус одинаковая. Поэтому они выбрали нас. Мы рядом, нас знают, выбор был вполне естественным.

- После того как заказчик принял решение работать с вами, он еще торговался по цене?

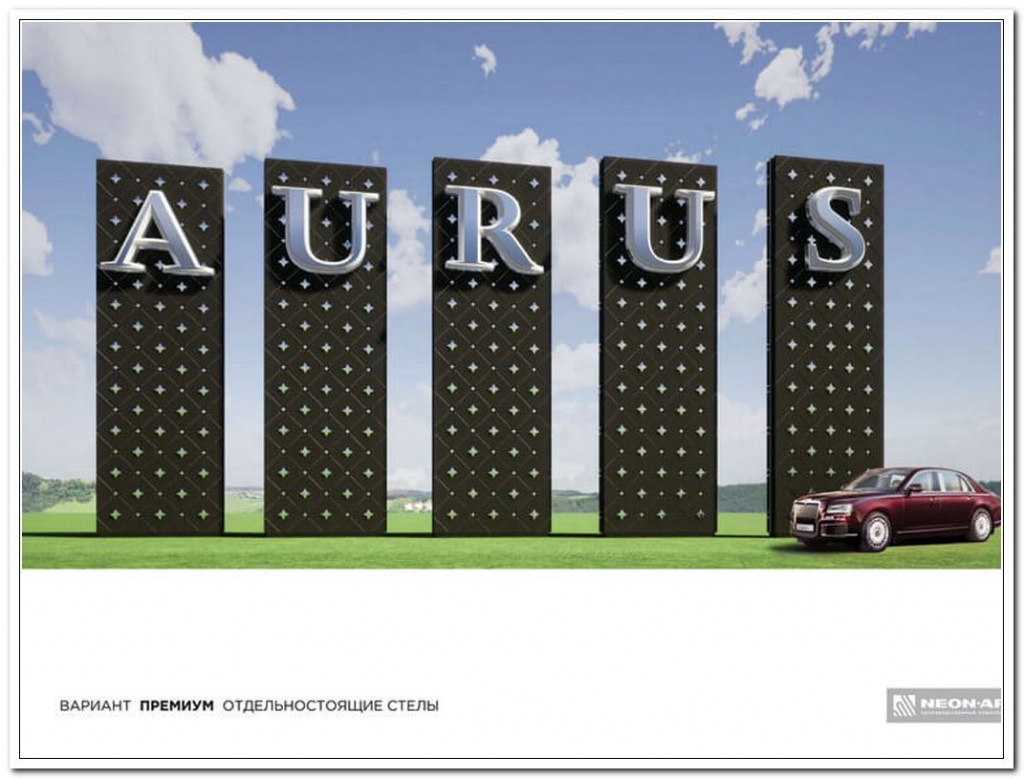

- Для принятия окончательного решения по бюджету прошли отдельные переговоры. Мы предлагали несколько вариантов оформления, поэтому в итоге выбрали тот из них, который позволил вписаться в бюджет, хотя изначально планировали сделать более масштабный проект.

- Но ведь и реализованный вариант выглядит весьма впечатляющим…

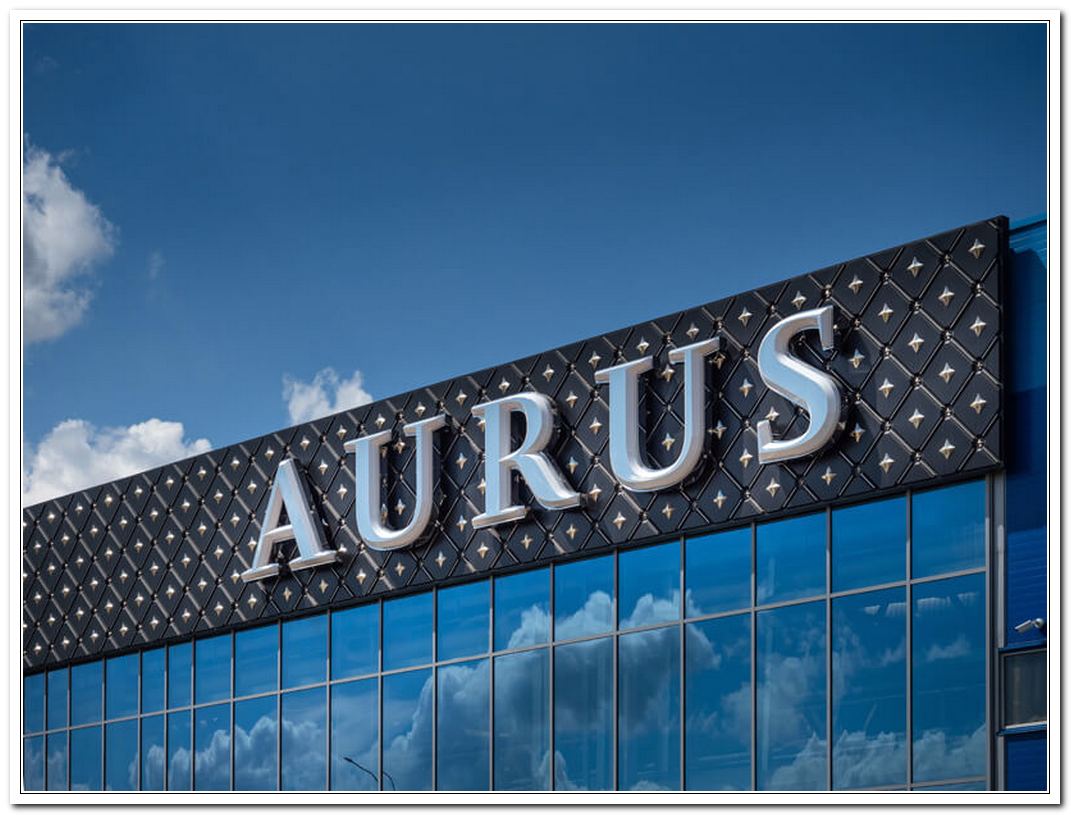

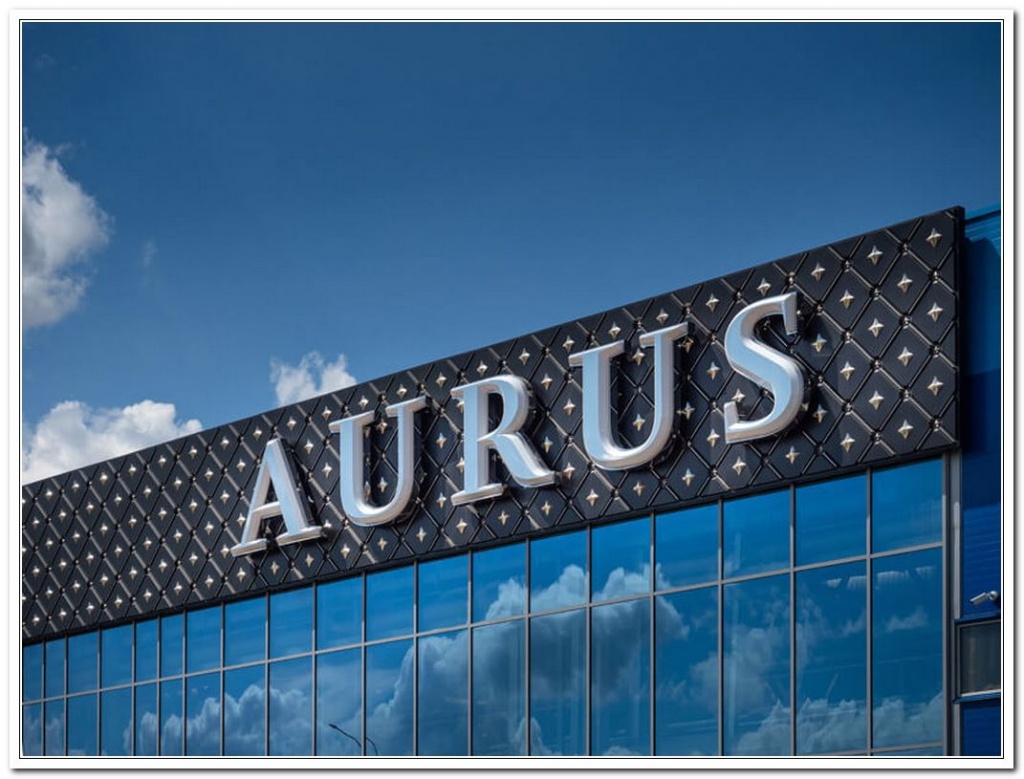

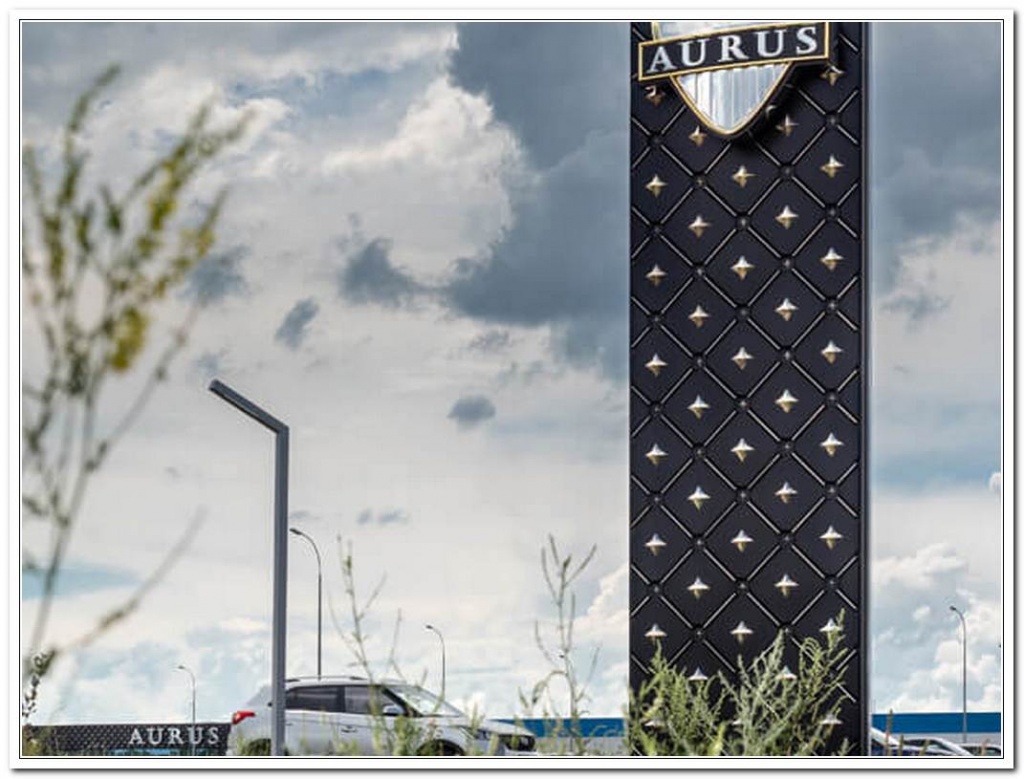

- Учитывая бюджет, несомненно. Мы хотели сделать стелу более парадной, но клиент ограничился стелой поскромнее. Само здание находится чуть вдали от дороги. Была поставлена задача сделать так, чтобы сразу при въезде в экономическую зону Елабуги был виден цех AURUS. Именно поэтому мы сделали фриз черного цвета, чтобы он читался издалека. Мы отказались от крышной установки, потому что половину дня она смотрелась бы против солнца и её элементы практически не читались бы, только контур. Всего же было предложено 3-4 варианта оформления AURUS.

- Клиент приезжал к вам на производство?

- Да, мы всегда стараемся привозить клиентов на производство, потому что это главный аргумент в конкурентной борьбе, демонстрирующий наши возможности. И когда у клиента есть некоторые сомнения, он говорит, что ребята за углом предлагают дешевле, мы всегда предлагаем сходить к ним на производство и посмотреть, какими возможностями они располагают. Как правило, это срабатывает. К нам приезжают клиенты даже из других городов, чтобы посмотреть на наше производство.

- Какие еще конкурентные преимущества вы предложили заказчику? Может, дело также и в некоторых ноу-хау, которые присутствовали в проекте, которые другим были не под силу?

- Возможно и это сработало. Я не знаю возможностей конкурентов по части изготовления формованных букв. Но мы именно так и рассчитывали, чтобы буквы AURUS имели максимально большой размер даже для нас. Мы подбирали габариты под максимальный размер нашей самой большой вакуумно-формовочной машины.

- Обычно формовку применяют для серийных изделий, так как для их производства необходимо еще изготовить матрицы. У вас же это единичное изделие. Насколько такое техническое решение было экономически и технически обосновано?

- Мы заложили это в цену изделия. Заказчик согласился, чтобы получить вывеску, достойную премиального бренда. Хотя да, для одного заказа это не совсем целесообразно. Но мы рассчитываем, что это будет не последняя работа, еще откроются новые представительства AURUS. Мы сохранили матрицы и можем использовать их в будущем. Это касается букв. А логотип формовался не единожды. Он есть на стеле, на портале, он установлен внутри. Для логотипа эта матрица и технология формовки были абсолютно обоснованы.

- Боковины букв сделаны из нержавеющей стали. Как вам удалось изогнуть их по контуру?

- Радиальные буквы мы гнули через вальцовочные валы. А там, где острые углы, мы делали запилы и затем сваривали части букв и отполировывали стыки. Благо, толстые листы нержавейки позволяли сделать это. Получается, что это уже сварные буквы.

- А из чего делали матрицы?

- Для букв матрица фрезеровалась на 5-координатном фрезерном станке из клееного МДФ. А логотип сам по себе более сложный, с более глубокой детализацией, там использовался специальный модельный пластик. Логотип изначально планировалось сделать световым, и мы могли это сделать, но предпочли сделать его полностью с хромированным покрытием, чтобы он выглядел более натурально, а подсветку сделать контражурную. На лице пластика совсем не видно. Там либо покрытие под хром, либо под золото. Для этого мы использовали технологию химического хромирования. Под этот контракт мы специально обучали сотрудника данной технологии. Покупали растворы, которые позволяют создавать металлизацию, потом сверху всё это покрывали автомобильным лаком. Получается полная иллюзия металлического хромированного изделия.

- Вы уже на стадии проекта подразумевали использование данной технологи?

- Нет. Когда мы рисовали проект, мы планировали использовать специальные самоклеящиеся пленки, но в процессе формовки мы получили слишком сложное изделие, чтобы наложить на него два вида пленки – золотую и серебряную. В чем особенность? Когда формуешь изделие с обычными пленками, никаких проблем нет. А когда формуешь с металлизированной пленкой, она отражает тепло и на пластик передается неправильная температура. Таким образом места с пленкой и без неё нагреваются по-разному и по-разному формуются. Критичным становится неравномерный разогрев пластика. Поэтому в процессе экспериментов мы пришли к технологии химического напыления металлизированных составов. На отработку и обучение технологии у нас ушел целый месяц. Зато потом дело пошло быстро. Для формовки логотипа мы использовали машину Geiss T10 последнего поколения, что позволило изготовить логотип такого большого размера. А вообще формовочное поле в машине 3,25 х 2,25 м.

- Для изготовления кассет для фриза ведь тоже использовалось уникальное для России оборудование?

- Все, что касается металлических частей проекта - а это фриз, портал, стела - всё сделано на линии SALVAGNINI, которая позволяет в автоматическом режиме пробивать отверстия, гнуть металлические листы, изготавливать детали до четырех метров в длину. И мы специально спроектировали конструкцию так, чтобы максимально автоматизировать производственный процесс. Стела, фриз и портал собираются из одинаковых черных кассет. В них интегрируются одинаковые хромированные звездочки. Все это в итоге позволило ускорить производственный процесс.

- А сколько времени в общей сложности заняло выполнение заказа?

- Нам дали три месяца на реализацию заказа. Больше половины времени ушло на подготовку - на проектирование, отработку всех технологий, изготовление матриц. Зато это позволило осуществить быстрый монтаж, который производился параллельно и поэтапно. Порой монтажники работали даже быстрее, чем мы успевали изготавливать детали. Все конструкции на объект поставлялись модулями размером до четырех метров, чтобы они были транспортабельными. Однако стела была полностью собрана в цехе, её привезли на объект и установили с помощью крана. С порталом было сложнее – он имеет длину 20 метров. Он шел также собранными на производстве модулями, которые уже на месте стыковались.

- Что было самое сложное в этом заказе?

- По стеле вообще ничего сложного не было – технология полностью отработана. Самое сложное было сделать логотип такого размера. При всём нашем опыте в термоформовании эта работа всё равно была для нас сложной, но интересной. Мы делали множество настроек, чтобы правильно формовать. Мы впервые формовали такую большую форму. Плюс у неё действительно очень сложная поверхность. Непросто было её спроектировать, потом сделать форму, а потом и отформовать с пленками. Мы даже не ожидали, насколько сложной окажется эта задача. Мы думали, что сделаем это быстрее, но по факту пришлось повозиться с настройками машины. Но задача оказалась действительно интересной, она показала, на что способны наши специалисты, работающие с формовкой.

Также был очень сложный монтаж фриза. Он огромный, со своей парусностью, на него вешаются большие буквы. И всё это монтируется на существующее здание. Нам необходимо было сквозь сэндвич-панели закрепить достаточно мощные кронштейны к фермам. И это под самым потолком существующего цеха, в котором работают производственные линии. Нам пришлось придумывать уже технологически креативные решения. С одной стороны, эти узлы должны быть изящными, чтобы прорези в стенах были максимально тонкими (чтобы не было теплопотерь), с другой стороны, они должны быть достаточно надежные. При этом необходимо было сразу отказаться от сварных работ – там это невозможно из соображений пожарной безопасности. Пришлось делать болтовые крепления, которые необходимо было собрать под потолком. Монтажники провели по-настоящему ювелирную работу. Когда первый узел удалось смонтировать, мы выдохнули, потому что поняли, что всё получается, как нужно.

- Часто можно слышать, что компании берутся за интересные проекты, порой почти в убыток, для имиджевых целей. Для вас этот проект был коммерчески успешным? Какие еще результаты он принес вам?

- Мы не работаем в минус. Конечно, если сравнивать этот заказ с теми, которые мы делаем для московского метро, это не так интересно с коммерческой точки зрения, потому что это штучный заказ. Больше сил отнимает проектирование, переговорный процесс. Но эти заказы нам нужны. С одной стороны, это имиджевый проект. А с другой – такие работы не просто позволяют нам держать себя в тонусе, но и делать шаг вперед в развитии технологий. Мы через этот заказ освоили крупное термоформование, технологию хромирования пластика. И также это открыло для нас перспективу выхода на автомобильные бренды.